Meilleures Pratiques De Filtrage Pour Une Mesure Précise Du Tube De Chaudière À Combustion

L’imagerie thermique est un outil d’inspection sans contact idéal pour les tubes à l’intérieur d’une chaudière de raffinage de pétrole, mais il est difficile de mesurer la température à travers les flammes. Heureusement, de nouvelles techniques de filtrage améliorent la précision de ces mesures.

L’inspection des tubes à l’intérieur d’une chaudière de raffinage de pétrole est essentielle pour maximiser la sécurité, l’efficacité et la durée de vie. Mais il est difficile d’effectuer l’imagerie infrarouge (IR) et la mesure de température à travers les gaz chauds dans une chaudière fonctionnelle. La solution est une caméra d’imagerie optique des gaz équipée d’un filtre spécial qui permet aux inspecteurs de prendre des mesures précises dans les chaudières actives.

Dans l’industrie pétrochimique, la transformation du pétrole brut en d’autres produits implique de le chauffer à des températures supérieures à 400 °C à l’aide de chaudières. Cela se fait généralement en le pompant dans des tubes à l’intérieur des chaudières où les brûleurs chauffent les tubes et, donc, le pétrole qui se trouve à l’intérieur. Il est essentiel d’avoir un bon contrôle de la température de surface le long des tubes. Si les pièces sont trop chaudes de seulement 50 °C, les tubes conçus pour durer de 20 à 25 ans pourraient tomber en panne dans cinq ans. Par contre, une chaudière trop froide peut réduire considérablement l’efficacité du système, ce qui réduit le débit.

télécharger la note d'application

VOIR DANS UNE CHAUDIÈRE

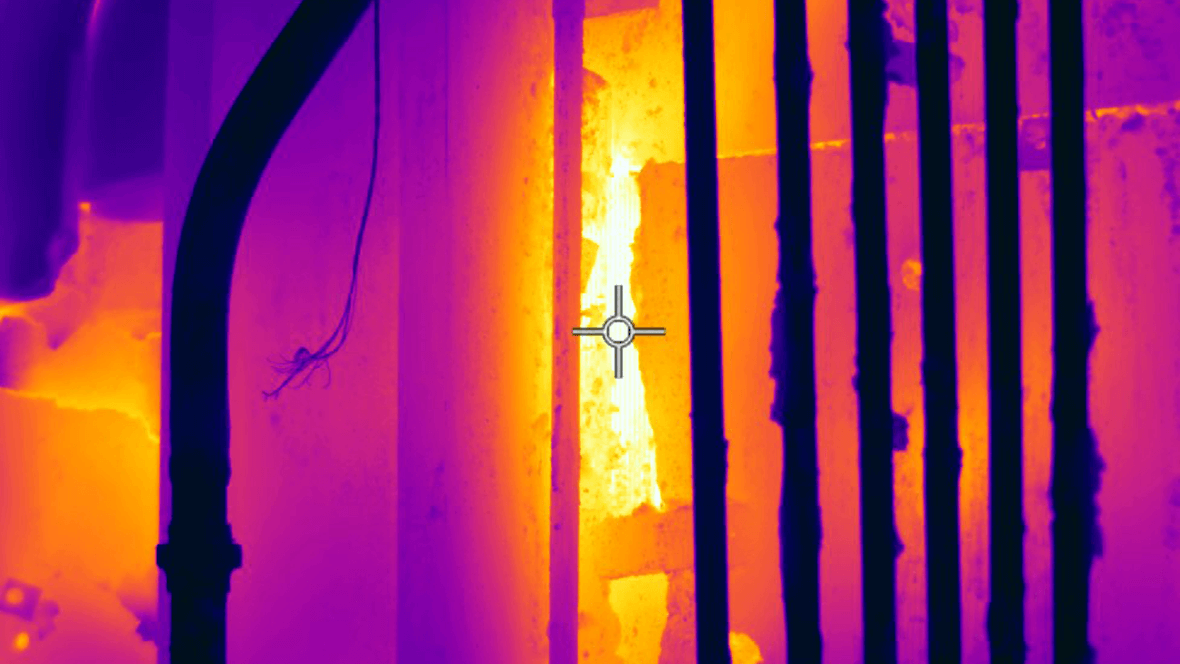

Il est donc important de voir au-delà des gaz chauds et de mesurer la température des tubes. Une façon de mesurer est d’utiliser un thermocouple, un capteur de température fixé au tube. Bien qu’ils fournissent des renseignements utiles, les thermocouples ne peuvent mesurer que la température de l’endroit où ils sont fixés. Vous devez être certain que la température est constante autour du thermocouple, car il ne détectera pas les pointes de chaleur à proximité (voir Fig. 1).

Fig. 1. Les thermocouples sur les tubes ne détectent pas les zones plus chaudes à proximité, qui semblent plus lumineuses dans cette image, ne mesurant que leur propre température locale.

Une caméra de chaudière peut voir une plus grande zone de tubes et mesurer la chaleur dans la zone d’imagerie. S’il y a des variations de température d’une partie à l’autre du tube, la caméra peut le détecter.

Les brûleurs qui chauffent une chaudière génèrent des vapeurs et des gaz à travers lesquels la plupart des caméras infrarouges ne peuvent pas voir clairement. Mais les caméras d’imagerie thermique spéciales avec filtres spectraux en sont capables, mesurant les variations de température sur les tubes à travers ces vapeurs et ces gaz.

À L’INTÉRIEUR ET À L’EXTÉRIEUR

Qu’est-ce qui pourrait causer de telles variations? Deux processus peuvent nuire au transfert régulier de la chaleur des flammes du brûleur, dans le tube et vers le pétrole à l’intérieur. Il y a l’entartrage, lorsque la chaleur excessive provoque la formation d’une couche d’oxyde sur la surface externe du tube. Ces couches d’oxyde peuvent varier en émissivité, être minces ou épaisses, absorber la chaleur et avoir une mauvaise conductivité, ce qui limite le transfert de chaleur dans les tubes. Ces zones semblent plus chaudes dans l’image IR, bien qu’en réalité, elles gardent le processus trop frais en bloquant le passage d’une certaine chaleur dans le tube (voir Fig. 2).

Fig. 2. L’entartrage externe des tubes donne une apparence irrégulière, à la fois en infrarouge et en lumière visible. Les zones avec des bords définis qui semblent chauds dans l’image thermique ne surchauffent vraiment pas.

Bien que l’entartrage cause une surchauffe apparente, un problème différent, le cokage, cause une surchauffe réelle. Le cokage est causé par une augmentation localisée de la température, qui peut décomposer le pétrole brut en carbone et en hydrogène. Pendant que l’hydrogène suit le débit d’huile, le carbone peut coller et s’accumuler dans des zones localisées sur la surface interne des tubes. L’accumulation entrave le débit d’huile, qui évacue normalement une partie de la chaleur du tube lorsqu’il coule, faisant en sorte que cette section du tube devienne trop chaude.

Supposons que vous observez une section de tube qui est généralement à 400 °C. Il peut y avoir une petite zone avec une température accrue de 450 °C quelque part sur le tube faisant face aux brûleurs; c’est généralement le côté faisant face aux brûleurs parce qu’il est soumis le plus directement à la chaleur, de sorte que l’entartrage et le cokage y soient plus probables. Dans une image thermique, cette zone plus chaude aura clairement une couleur différente de celle du tube environnant. Mais comment savoir si une telle surchauffe cause l’entartrage ou le cokage?

FAIRE LA DIFFÉRENCE

Étant donné que le cokage et l’entartrage sont deux problèmes différents, l’un causant une surchauffe apparente, l’autre, une surchauffe réelle, il est important de pouvoir les distinguer. L’entartrage est généralement indiqué par un gradient thermique net et souvent par une apparence irrégulière qui peut être vue à la fois sous la lumière visible et sur l’image IR. Si le schéma visible correspond au schéma IR, le problème est probablement l’entartrage. Le gradient thermique du cokage est généralement plus régulier dans l’image IR, souvent appelé « lueur fantôme », qui ne correspond à aucune caractéristique visible à la surface du tube (voir Fig. 3). Pour expliquer la différence et quantifier les écarts de température, il faut une image de bonne qualité. Pour acquérir une telle image, les caméras IR utilisent des filtres qui peuvent éliminer la chaleur des vapeurs et des gaz de l’image, voyant essentiellement à travers la chaudière jusqu’aux tubes. Sans filtrage approprié, l’image peut sembler trouble. L’aspect trouble peut dégrader de beaucoup la précision de la mesure de température, ce qui rend difficile de distinguer si les zones surchauffées sont le résultat de cokage ou d’entartrage.

Fig. 3. Les zones des tubes où il y a cokage interne présentent des bords flous et une « lueur fantôme » dans l’image thermique, indiquant des zones de tube réellement plus chaudes qui pourraient surchauffer.

Une caméra d’imagerie thermique peut avoir un détecteur InSb avec un filtre qui ne transmet les radiations que d’une longueur d’onde de 3,9 μm. À cette longueur d'onde, les vapeurs et les gaz de la chaudière émettent peu ou pas de rayonnement; donc, ils sont invisibles sur le plan fonctionnel et la majorité des photons recueillis par le détecteur proviennent d'autres objets derrière la vapeur. Le détecteur et le filtre sont tous deux contenus dans la partie de la caméra qui est refroidie à moins de 70 °K pour réduire le bruit et l’auto-chauffage du filtre qui auraient un impact négatif sur l’image et la précision.

Ces caméras peuvent également être dotées d’un filtre à densité neutre à changement instantané à l’extérieur de la zone refroidie qui élimine un certain pourcentage de rayonnement sur une large gamme de longueurs d’onde pour éviter la sursaturation du détecteur à des températures ambiantes élevées. Cependant, cette configuration peut encore éprouver de la difficulté à cause d’un phénomène indésirable appelé lumière parasite, un rayonnement excessif qui se rend au détecteur

S’ÉGARER

La lumière parasite n’est pas un problème important pour de nombreux types de mesures thermiques, surtout lorsque l’objet mesuré est plus chaud que la zone environnante. Mais dans les chaudières, la zone environnante est généralement beaucoup plus chaude que les tubes eux-mêmes, ce qui peut entraîner des problèmes. La lumière parasite se produit lorsque les photons infrarouges réfléchissent sur diverses surfaces et se déplacent le long de chemins indésirables. Elle peut provenir du champ de vision de la caméra ou d’objets chauds à l’extérieur du champ de vision, comme un brûleur. La lumière parasite peut rebondir à l’intérieur de la caméra jusqu’à ce qu’elle atteigne le détecteur, créant un effet trouble qui réduit la qualité de l’image et affecte la précision des mesures de température (voir Fig. 4).

Fig. 4. Un corps noir chaud avec un filtre à densité neutre (haut) a une apparence trouble en raison de lumière parasite. Le même objet vu à travers une ouverture (bas) est beaucoup plus net. Remarque : L’aspect trouble de l’image du haut a été agrandie pour illustrer la différence de façon plus visuelle.

UNE NOUVELLE APPROCHE

Pour résoudre le problème de la lumière parasite, les filtres à densité neutre peuvent être remplacés par une ouverture. L’ouverture est une plaque en aluminium avec un petit trou qui bloque un grand pourcentage du rayonnement, tout comme un filtre à densité neutre. La plaque est recouverte des deux côtés d’iridium noir, un revêtement qui absorbe le rayonnement IR. La lumière parasite qui frappe l’extérieur de l’ouverture est absorbée afin qu’elle ne puisse aller plus loin dans la caméra. L’ouverture permet également d’augmenter la profondeur de champ de la caméra de sorte qu’une plus grande partie des tubes peut être mise au point en même temps. Cela permet à un thermographe d’inspecter une plus grande partie des tubes à la fois (voir Fig. 5).

Fig. 5. Ces images ont été prises à travers le même regard, l’une avec une ouverture (bas) et l’autre avec un filtre à densité neutre (haut). La mise au point de la paroi latérale du regard, le long du côté droit de chaque image, est meilleure avec l’ouverture. (Crédit : Mikael Cronholm)

Bien sûr, une chaleur de plusieurs centaines de degrés Celsius provenant d'une chaudière serait suffisante pour faire fondre non seulement le revêtement d’iridium noir, mais aussi la caméra ellemême. La caméra doit donc toujours être utilisée avec un écran thermique avant et une fenêtre de protection avant supplémentaire qui supprime les longueurs d’onde indésirables.

LES LIMITES DE MESURE

Lors d'un essai récent, une caméra a été dirigée à travers le port d’inspection d'une chaudière vers un radiateur de corps noir avec une température et une émissivité connues de l'autre côté de la chaudière. L’utilisation d’une ouverture enduite a réduit de moitié l’erreur de mesure, supprimant efficacement la lumière parasite. D’autres facteurs affectent également la précision de la mesure; elle est meilleure quand le gaz naturel à combustion propre alimente les brûleurs, car les variations dans les chaudières ou les impuretés dans le carburant peuvent changer les longueurs d’onde émises par les vapeurs, ce qui entraîne des erreurs.

Une autre limitation provient du port d'inspection, essentiellement un regard sur le côté de la chaudière. Les chaudières ont des murs d'un demi-mètre d'épaisseur pour retenir la chaleur et les orifices ont tendance à être petits. Pointer la caméra directement vers le port n’offre qu’une vue vers l’avant, limitant la zone qui peut être cadrée. Les utilisateurs peuvent ajouter un multiplicateur de focale, un dispositif mince qui entre plus loin dans le regard et qui peut être panoramiqué pour voir plus de tubes, augmentant ainsi les chances de trouver des problèmes.

UN OUTIL UTILE

Les caméras d’imagerie thermique sont un outil important pour recueillir les mesures de température des tubes à l’intérieur des chaudières utilisées pour le raffinage du pétrole et le traitement pétrochimique, fournissant des mesures plus détaillées que les thermocouples. Bien qu’il puisse être difficile de voir à travers les gaz dans une chaudière, il est important de le faire avec précision, car les températures de tube trop chaudes de seulement 50 °C Celsius peuvent réduire de beaucoup la durée de vie des tubes.

Le choix de la bonne configuration de filtre peut affecter la précision de la mesure et aider les utilisateurs à distinguer l’entartrage externe du cokage interne. L’utilisation d’un filtre à densité neutre atténue le problème de sursaturation du détecteur, mais n’élimine pas la lumière parasite, qui peut rebondir dans le détecteur et créer une image trouble et moins utile. Une nouvelle technique repose plutôt sur une ouverture, un petit trou dans une plaque d’aluminium recouverte d’iridium noir pour absorber la lumière parasite avant qu’elle atteigne le détecteur.

En choisissant la bonne configuration de filtre et en tenant compte d’autres facteurs qui peuvent affecter la précision, comme la pureté du gaz combustible et l’efficacité du brûleur, les inspecteurs de chaudières peuvent évaluer le fonctionnement du processus et détecter les problèmes avant qu’ils n’occasionnent de dépenses supplémentaires.