La Détection Des HFC À L'aide De L'Imagerie Optiques Des Gas Augmente La Sécurité Et L'efficacité Tout En Réduisant Les Émissions

Par Craig O’Neill, Teledyne FLIR

et Ryan A. Cochran, Chemours Company

Alors que l’industrie pétrolière et gazière a grandement bénéficié de l’utilisation de caméras d’imagerie optique des gaz (OGI) – améliorant la sécurité des travailleurs et l’efficacité des usines tout en réduisant les émissions – la technologie n’a pas encore pris pied dans l’industrie pétrochimique, malgré des avantages similaires. Le confort avec les méthodes de détection de gaz existantes et le manque de familiarité avec les capacités complètes des caméras OGI constituent souvent des obstacles à la mise en œuvre de ces dernières. Toutefois, les émissions commerciales de gaz d’hydrofluorocarbures (HFC) faisant l’objet d’une surveillance accrue de la part de l’Agence américaine de protection de l’environnement (EPA) et d’autres organismes de réglementation mondiaux, les producteurs de HFC et les utilisateurs industriels de HFC sont davantage incités à déployer des technologies nouvelles et émergentes pour garantir l’intégrité mécanique de leurs procédés et équipements.

De nombreuses entreprises bien préparées disposent déjà de programmes environnementaux, sociaux et de gouvernance (ESG) favorisant la durabilité, y compris des initiatives liées à la réduction des émissions. Cependant, la poursuite de la surveillance de l’air ambiant à l’aide de l’infrarouge à transformée de Fourier (IRTF), complétée par des détecteurs de fuites portatifs, ne constitue qu’une solution partielle à la nécessité d’une surveillance industrielle plus complète, d’autant plus que les organismes de réglementation commencent à utiliser eux-mêmes des instruments de pointe.

Ce système historique de détection des fuites présente plusieurs contraintes qui doivent être comprises par les praticiens industriels. La détection de fuites ponctuelles à la demande a généralement lieu lors d’un entretien de routine ou lorsqu’une alarme de surveillance de l’environnement par l’IRTF est déclenchée par une éventuelle fuite de gaz. Un opérateur de production doté d’un équipement de protection individuelle (ÉPI) approprié doit ensuite se placer près de la source de la fuite pour confirmer son existence à l’aide d’un détecteur de fuites de réfrigérant portatif (également appelé analyseur de vapeurs toxiques, analyseur de vapeurs organiques ou « renifleur »).

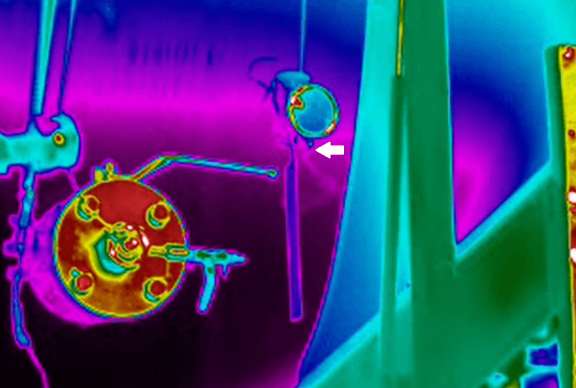

Figure 1 : Fuite détectée sur un raccord de manomètre à l’aide d’une caméra OGI GF304, confirmant visuellement que la fuite ne provenait pas d’une vanne de vapeur manuelle, comme on le croyait à l’origine.

Un analyseur de vapeur portatif peut ne pas être en mesure d’identifier avec précision le composant qui fuit, ce qui est essentiel pour réparer ou comprendre les défis associés à une fuite. La source d’émission peut également se trouver dans un endroit difficile d’accès, ce qui rend difficile, voire impossible, la confirmation de la fuite avec un détecteur portatif.

Les caméras OGI sont capables de détecter les fuites à une distance sûre ainsi que de détecter les fuites dans des endroits ou des volumes qui ne seraient pas découverts autrement. Ces caméras fournissent une confirmation visible des émissions, contrairement à un analyseur de vapeur dont la lecture pourrait varier d’une minute à l’autre en fonction des conditions environnementales, même en échantillonnant au même endroit. Répondant à la demande de l’industrie pour une détection des fuites de réfrigérants plus précise et plus sûre, Teledyne FLIR propose des caméras OGI qui satisfont une gamme de scénarios d’utilisation, de la localisation de fuites difficiles à trouver à l’identification de différents gaz avec un seul appareil.

Figure 2 : La caméra OGI refroidie FLIR GF304 (L) et la caméra OGI non refroidie GF77 (R) utilisées pour détecter les composants qui fuient les HFC.

La FLIR GF304 est la seule caméra OGI refroidie du secteur, filtrée spécifiquement pour détecter les fluorocarbones. En plus de visualiser précisément les fuites de réfrigérant à distance, la GF304 peut mesurer avec précision les températures, permettant aux utilisateurs de noter les différentiels de température et d’améliorer le contraste visuel pour une meilleure détection des panaches de gaz (Fig. 2).

La FLIR GF320 détecte les émissions d’hydrocarbures et de composés organiques volatils (COV) provenant de la production et de l’utilisation du gaz naturel. Grâce à cette caméra d’imagerie de gaz optique, les inspecteurs peuvent vérifier des milliers de composants et voir les fuites de gaz potentielles en temps réel. La GF320 est légère, offre à la fois un viseur et un écran ACL, et permet l’accès direct aux commandes. Les données GPS intégrées aident à localiser l’emplacement précis des défaillances et des fuites pour des réparations plus rapides.

La FLIR GF77 est une caméra OGI non refroidie avec des options d’objectifs interchangeables, capable de détecter les fluorocarbures, le méthane, l’hexafluorure de soufre (SF6) et d’autres émissions de gaz. Bien qu’elle ne soit pas aussi précise que la GF304 axée sur les HFC, la GF77 offre une utilité à moindre coût aux utilisateurs qui recherchent différents types de fuites de gaz (Fig. 2).

Le chef de file de l’industrie pétrochimique adopte une nouvelle technologie de détection

Chemours, un fabricant mondial de matériaux avancés pour des applications critiques telles que la fabrication de semi-conducteurs et l’énergie propre, ainsi que de solutions de gestion thermique pour l’automobile, la chaîne du froid et la climatisation, a été initié à la technologie OGI par un tiers européen qui fournit des enquêtes sur place à la demande à l’aide de la technologie OGI. En 2019, Chemours a adopté OGI comme composante de ses programmes d’intégrité mécanique et de fiabilité et a acheté le premier ensemble de caméras – une GF304 pour la détection des gaz fluorocarbonés et une GF320 pour la détection des fuites de gaz naturel.

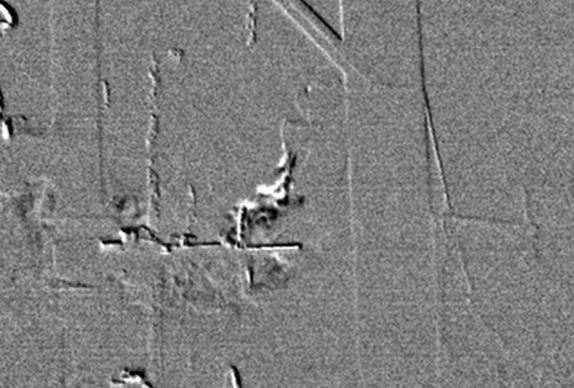

Figure 3 : Fuite aérienne trouvée sur un pont de tuyaux avec une caméra FLIR GF304 OGI. Cette fuite n’aurait pas été détectée à l’aide des technologies traditionnelles de détection des fuites.

S’appuyant sur le succès de l’adoption de la technologie OGI en Europe, Chemours a commencé à travailler avec les caméras sur ses sites américains au début de l’année 2021. Chemours, désireuse de renforcer sa capacité de détection des fuites, a organisé une démonstration de la FLIR GF304 dans une importante usine de fabrication. Le personnel technique de tout le site s’est rassemblé pour la présentation d’une heure avant que le fournisseur ne place la caméra dans les mains de Ryan Cochran, un ingénieur de direction responsable de l’analyse des procédés sur le site.

Au cours de la première journée d’utilisation, la technologie OGI a prouvé sa valeur en localisant précisément les possibilités de maintenance et d’inspection qui n’étaient pas possibles auparavant. Ce premier essai positif et les jours de surveillance ultérieurs tout aussi productifs ont permis à la fois l’acceptation de la technologie et un retour sur investissement pour la caméra. En raison du succès de la démonstration, le directeur de l’usine a approuvé la demande d’achat de la première caméra sur ce site et une GF304 est utilisée depuis avril 2021.

Cochran a développé un vif intérêt pour la technologie OGI et est rapidement devenu l’expert en la matière de Chemours dans ce domaine de travail. Il s’engage à fournir aux opérateurs du site les meilleurs outils possibles pour inspecter et entretenir les équipements de traitement et répondre à toute indication de maintenance à la demande qui se présente. L’OGI offre des avantages distincts et démontrés pour ces opérateurs, notamment moins de détections faussement positives et une localisation plus précise des zones préoccupantes.

Figure 4 : Comparaison de la même fuite en mode normal (en haut) et en mode haute sensibilité, ou HSM, (en bas). La fonction HSM, combinée à une formation adéquate, permet à un utilisateur OGI d’inspecter plus facilement les petites fuites.

Cochran a ensuite été chargé de présenter les capacités de la caméra OGI sur d’autres sites. Il a combiné des exemples d’utilisation dans le monde réel avec des informations supplémentaires sur les produits pour les partager avec le groupe du réseau de fiabilité des instruments de Chemours (c’est-à-dire une équipe interorganisationnelle qui évalue les nouvelles technologies – également appelée division de l’innovation dans certaines entreprises).

Plusieurs types de fuites faisaient partie des exemples de formation utilisés pour présenter la technologie OGI à ses collègues de Chemours :

- Fuite de pontage de tuyauterie – Cette fuite de la taille d’un trou d’épingle a été découverte dans une tuyauterie (pas sur le point de connexion) transférant le produit fini dans un réservoir de stockage pendant une activité de maintenance d’arrêt périodique. La fuite n’aurait pas été trouvée en utilisant un testeur d’air ambiant ou un analyseur portable (Fig. 3). Sa découverte et sa réparation ultérieure ont permis d’éliminer un risque pour la sécurité, une émission non conforme et un manque à gagner direct. L’un des avantages de l’OGI est la possibilité de valider rapidement l’intégrité mécanique après un arrêt de maintenance à l’échelle du site. La sensibilité, la précision et la portabilité de la caméra permettent de réaliser une série d’inspections très efficaces et le gain de temps est considérable.

- Fuites lors du chargement des camions – Les fuites créées lors du raccordement des tuyaux aux camions pour le transport des produits ne sont généralement pas identifiées ou jaugées, ce qui entraîne des pertes incalculables entre la quantité de produits qu’une entreprise peut produire et celle qui est réellement chargée et expédiée. Les caméras OGI aident les organisations à améliorer la sécurité des travailleurs pendant le chargementtout en les aidant à mieux comprendre la perte de produit et à augmenter le rendement du capital investi (RCI).

- Fuites enregistrées de manière incorrecte – Une fuite détectée avec un analyseur portable devait être confirmée avec une caméra OGI. L’opérateur de la caméra a déterminé que l’analyseur portatif avait mal diagnostiqué l’emplacement de la fuite. Si la fuite avait été mal détectée, une réparation de plus de 5 000 $ aurait été effectuée – vidant la remorque et remplaçant inutilement le composant incorrect. À l’aide d’OGI, la fuite a été correctement détectée et le bon composant a été remplacé, évitant ainsi la nécessité de vider la remorque et assurant des conditions de travail plus sécuritaires.

M. Cochran a déclaré qu’il avait visité plusieurs sites de Chemours équipés à la fois de la GF304 et de la GF77. Sur chaque site, il a présenté la caméra au directeur de l’usine, lui a dispensé une formation rudimentaire et a laissé les capacités des appareils parler d’elles-mêmes. La démonstration de l’efficacité des caméras OGI entraîne une adoption rapide par les équipes locales d’intégrité mécanique.

Afin de maintenir l’actualité de la formation et la cohérence dans l’utilisation de la technologie, un responsable OGI du site est désigné. Cette ressource locale travaille en étroite collaboration avec Cochran pour maintenir l’OGI en tant que programme mondial normalisé dans tous les sites. Une équipe de 4 à 6 techniciens internes est également désignée pour utiliser les caméras pour l’entretien planifié en vue de la prévention des fuites. Cette approche et cette structure d’équipe améliorent l’intégrité mécanique, la fiabilité et les programmes de détection et de réparation des fuites en leur donnant la possibilité d’être plus proactifs et opportuns.

Plusieurs opérateurs par équipe sont formés à l’utilisation de la GF77, ce qui leur donne un moyen plus efficace de trouver les fuites dont la localisation générale est connue grâce à une alarme FTIR. L’OGI apporte une garantie à cette enquête, alors que l’utilisation d’un analyseur portable peut demander plus de temps et ne pas permettre de trouver des sources de fuite localisées. En outre, la GF77 permet de trouver les fuites de gaz naturel (par exemple, celles des appareils de chauffage sur place).

Réflexions finales

Si les caméras OGI offrent à l’industrie pétrochimique un complément puissant à la boîte à outils de détection des fuites de l’entreprise, leur utilisation efficace nécessite une formation adéquate. De nombreuses variables différentes peuvent affecter la mesure, de la température de l’air ambiant derrière la fuite et l’angle de mesure à la palette de couleurs appliquée et aux distances à partir desquelles vous mesurez. En fin de compte, on ne peut mieux apprendre que par l’expérience. Les récompenses d’un investissement dans les caméras OGI sont cependant difficiles à surestimer. La sécurité des travailleurs est améliorée grâce à la confiance accordée à la maintenance prédictive, aux inspections proactives et à la validation des réparations. Les organisations manufacturières peuvent également avoir confiance en leur capacité à atteindre les objectifs ESG de l’entreprise.